长纤维增强的热塑性复合材料建筑模板成型及特点

来源:www.eante58.com 发布时间:2020/10/27 17:43:15

直接法生产长纤维增强热塑性(LFT-D)制品是当代生产热塑性复合材料制品技术含量及生产效率高、产品成本低的一种成型方法。与采用传统注塑工艺成型的塑料模板相比,长纤维增强的热塑性模板具有外型好、强度更高、重复使用次数多、施工表面效果好等特点。该成型技术的应用为我国实现“以塑代钢、以塑代木”建筑模板更新换代提供了有利的技术基础,提升了建筑模板加工整体水平,填补了我国长纤维模板生产技术的空白。

1.成型技术

1.1工艺路线

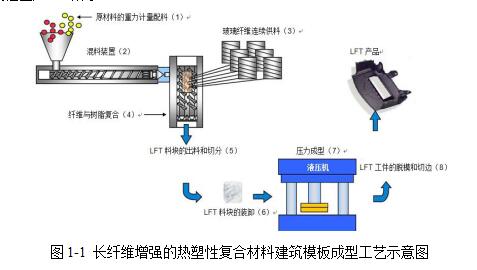

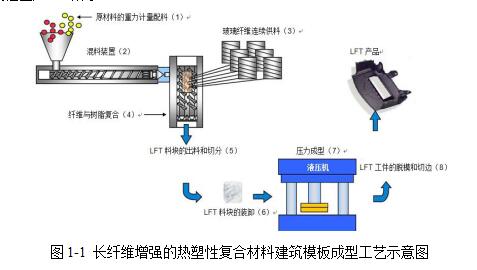

长纤维增强的热塑性复合材料建筑模板成型工艺主要采用双螺杆挤出机将定量切断、预热和均匀分散的玻纤和热塑性塑料熔融的聚合物经双螺杆挤出机模头挤出条状塑料,经保温输送,自动装料机器人送到高速压机模压成型,然后经成品卸料机器人把成品从压机中夹出。其工艺流程图如1-1所示。

1.2成型材料

1.2成型材料

用于LFT-D成型的原材料主要有基体树脂(聚丙烯/尼龙/涤纶/耐热苯乙烯等)、增强纤维(玻璃纤维/碳纤维),且需要添加改性助剂,如增溶剂、色母料、抗氧化/紫外类助剂等。

LFT-D成型工艺,能确保增强纤维在成品中得到均匀分布的长纤维,长度达20mm,可至50mm更长;而基体材料采用热塑塑料,有利于降低 制品成本;同时利用塑化混料的余温立即模压成型,省却二次加热,省却半成品材料制造过程。

1.3技术创新点

采用直接法的生产技术有利于突破传统注塑成型工艺的瓶颈,该项技术在模板上的,创新点如下。

①通过对传统增强纤维进给技术和连续计量技术的创新,使增强纤维进给不仅容易而且得到连续准确计量。

②通过对传统增强纤维连续进给、预热和纤维分散技术的创新,使增强纤维容易入高粘度的熔体,使增强纤维在熔体中得到很好的浸润。

③通过对螺杆的特殊设计,使玻纤在熔体中得到很好的分散、分布和少折损。

④直接在线改变材料配方,改变制品性能。

⑤采用高新技术,使液压机的压制速度和全压建立时间等关键工艺参数满足热塑性复合材料的成型需要。

⑥采用PLC+液晶触摸屏技术,将LFT-D装备、机器人和高性能液压机等设备进行全过程工艺编程,实行自动控制,使成套装备形成完备、快速、全自动的生产线。

2.长纤维增强的热塑性复合材料建筑模板

2.1产品设计

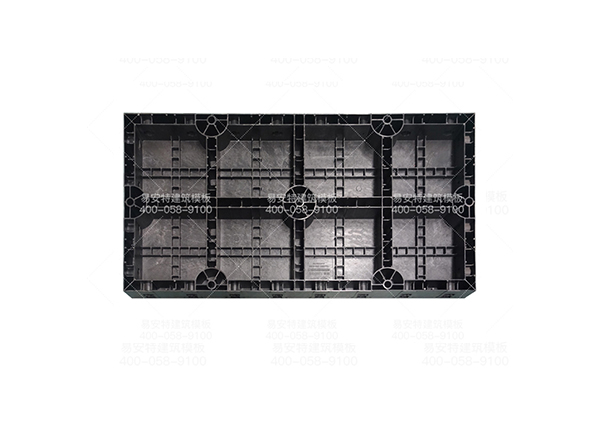

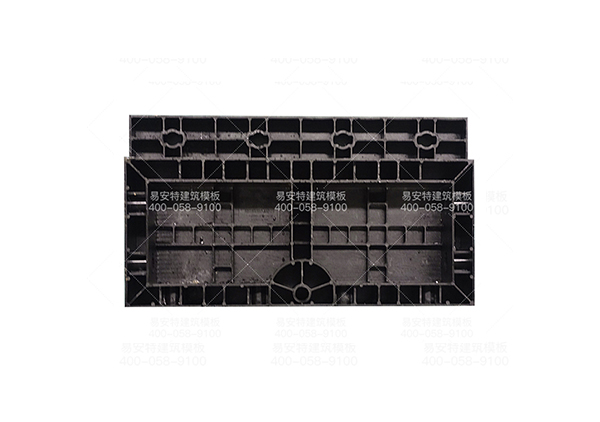

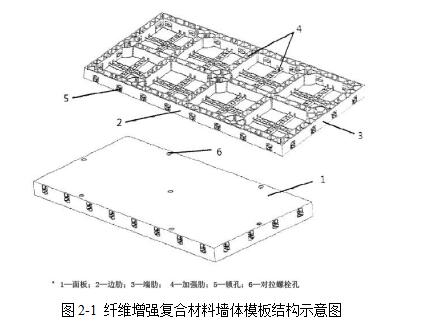

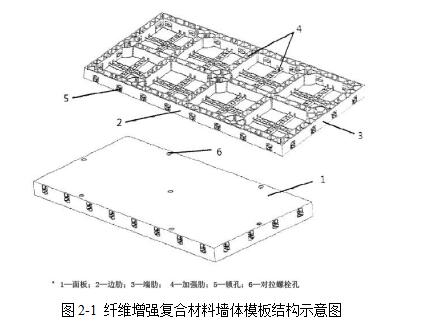

采用模板整体结构的设计方式,通过加强筋的合理排布,确保模板机械性能的同时,很大限度的减轻模板的单板重量,实现产品轻便、高强目标。另在模板设计时充分考虑建筑加固需求,设计预留对拉螺栓孔位,对拉孔位间距及大小设计充分结合塑料模板排摸规则并进行充分的实验、力学计算验证,利用建筑施工中常用的加固材料即可满足绝大部分建筑结构施工要求,模板无需现场钻孔,增加模板周转次数,提升模板使用寿命。特殊结构无法实现对拉处可采用厂内配备专用钻头现场钻孔,翻转后不使用孔位以厂内配备的小堵头进行封堵,打孔位置不影响二次使用。以墙体模板为例,结构示意图如2-1所示。

2.2产品性能优势

2.2产品性能优势

采用直接法(LFT-D)工艺成型,模板成型过程中充模流动性好,玻纤分布均匀,表面质量好。成型后模板纤维平均保留长度可达 25mm,因此具有优异的抗冲击性能。模板纤维含量高达30%、具有低收缩率和高尺寸稳定性;在恶劣温度条件下模板产品具有较好的力学性能保持性(高模量、高强度、低翘曲、与金属相近的热膨胀系数)。如表2-1所示,与木模板、钢模板及铝合金模板主要指标对比情况。

2.3 产品特点

2.3 产品特点

长纤维增强的热塑性复合材料建筑模板的检测通过了塑料制品质量监督检验中心的质量测试,符合IG/T 418-2013《塑料模板》行业标准。产品体系通过不同形式的拼装,可完成建筑施工过程中各类构件的排摸需求。以常规民用高层建筑为例:

①墙体

墙体模板排摸以1800、1200、600为长度的系列模板(宽度范围200mm-600mm,50mm为间隔模数)进行主要幅面排摸,墙、柱、梁、板连接处以小规格嵌补模板补齐不规则尺寸,实现构件完全排摸。梁、板亦可采取相同排摸方法。

②柱

④板

从为客户节省施工周期及减少模板用量的需求的角度出发,专门开发了适用于我司模板体系的顶板早拆系统,早拆系统很大程度上节约了客户投资的成本,利于客户的资金循环与周转。

3.总结

与传统模板产品相比,长纤维增强的热塑性复合材料建筑模板产品轻便快捷、经济效益高、施工质量好、安全环保。在全球木质资源紧缺、我国应对气候变化、大力推行节能减排、建筑行业对施工质量要求不断提升的新形势下,建筑模板行业使用纤维增强的塑料建筑模板替代钢质模板、木胶合板模板、竹胶合板模板,将产生巨大的环境效益、社会效益,纤维的增强塑料建筑模板具有着广阔的发展潜力和市场空间。

1.成型技术

1.1工艺路线

长纤维增强的热塑性复合材料建筑模板成型工艺主要采用双螺杆挤出机将定量切断、预热和均匀分散的玻纤和热塑性塑料熔融的聚合物经双螺杆挤出机模头挤出条状塑料,经保温输送,自动装料机器人送到高速压机模压成型,然后经成品卸料机器人把成品从压机中夹出。其工艺流程图如1-1所示。

用于LFT-D成型的原材料主要有基体树脂(聚丙烯/尼龙/涤纶/耐热苯乙烯等)、增强纤维(玻璃纤维/碳纤维),且需要添加改性助剂,如增溶剂、色母料、抗氧化/紫外类助剂等。

LFT-D成型工艺,能确保增强纤维在成品中得到均匀分布的长纤维,长度达20mm,可至50mm更长;而基体材料采用热塑塑料,有利于降低 制品成本;同时利用塑化混料的余温立即模压成型,省却二次加热,省却半成品材料制造过程。

1.3技术创新点

采用直接法的生产技术有利于突破传统注塑成型工艺的瓶颈,该项技术在模板上的,创新点如下。

①通过对传统增强纤维进给技术和连续计量技术的创新,使增强纤维进给不仅容易而且得到连续准确计量。

②通过对传统增强纤维连续进给、预热和纤维分散技术的创新,使增强纤维容易入高粘度的熔体,使增强纤维在熔体中得到很好的浸润。

③通过对螺杆的特殊设计,使玻纤在熔体中得到很好的分散、分布和少折损。

④直接在线改变材料配方,改变制品性能。

⑤采用高新技术,使液压机的压制速度和全压建立时间等关键工艺参数满足热塑性复合材料的成型需要。

⑥采用PLC+液晶触摸屏技术,将LFT-D装备、机器人和高性能液压机等设备进行全过程工艺编程,实行自动控制,使成套装备形成完备、快速、全自动的生产线。

2.长纤维增强的热塑性复合材料建筑模板

2.1产品设计

采用模板整体结构的设计方式,通过加强筋的合理排布,确保模板机械性能的同时,很大限度的减轻模板的单板重量,实现产品轻便、高强目标。另在模板设计时充分考虑建筑加固需求,设计预留对拉螺栓孔位,对拉孔位间距及大小设计充分结合塑料模板排摸规则并进行充分的实验、力学计算验证,利用建筑施工中常用的加固材料即可满足绝大部分建筑结构施工要求,模板无需现场钻孔,增加模板周转次数,提升模板使用寿命。特殊结构无法实现对拉处可采用厂内配备专用钻头现场钻孔,翻转后不使用孔位以厂内配备的小堵头进行封堵,打孔位置不影响二次使用。以墙体模板为例,结构示意图如2-1所示。

采用直接法(LFT-D)工艺成型,模板成型过程中充模流动性好,玻纤分布均匀,表面质量好。成型后模板纤维平均保留长度可达 25mm,因此具有优异的抗冲击性能。模板纤维含量高达30%、具有低收缩率和高尺寸稳定性;在恶劣温度条件下模板产品具有较好的力学性能保持性(高模量、高强度、低翘曲、与金属相近的热膨胀系数)。如表2-1所示,与木模板、钢模板及铝合金模板主要指标对比情况。

长纤维增强的热塑性复合材料建筑模板的检测通过了塑料制品质量监督检验中心的质量测试,符合IG/T 418-2013《塑料模板》行业标准。产品体系通过不同形式的拼装,可完成建筑施工过程中各类构件的排摸需求。以常规民用高层建筑为例:

①墙体

墙体模板排摸以1800、1200、600为长度的系列模板(宽度范围200mm-600mm,50mm为间隔模数)进行主要幅面排摸,墙、柱、梁、板连接处以小规格嵌补模板补齐不规则尺寸,实现构件完全排摸。梁、板亦可采取相同排摸方法。

②柱

三种规格柱模板能实现200-1000mm以内按50模数内的所有规格矩形尺寸柱体的拼装。

③梁

梁底模板能实现在100-400mm按100模数内的所有规格尺寸的梁底模板安装。另外,墙体模板也可根据需求实现不同规格的梁体拼装,满足建筑需求。④板

从为客户节省施工周期及减少模板用量的需求的角度出发,专门开发了适用于我司模板体系的顶板早拆系统,早拆系统很大程度上节约了客户投资的成本,利于客户的资金循环与周转。

3.总结

与传统模板产品相比,长纤维增强的热塑性复合材料建筑模板产品轻便快捷、经济效益高、施工质量好、安全环保。在全球木质资源紧缺、我国应对气候变化、大力推行节能减排、建筑行业对施工质量要求不断提升的新形势下,建筑模板行业使用纤维增强的塑料建筑模板替代钢质模板、木胶合板模板、竹胶合板模板,将产生巨大的环境效益、社会效益,纤维的增强塑料建筑模板具有着广阔的发展潜力和市场空间。

上一条:

一种长纤维增强的热塑性复合材料组合模板的运用特征

下一条:

塑料模板在地下综合管廊施工中的创新应用