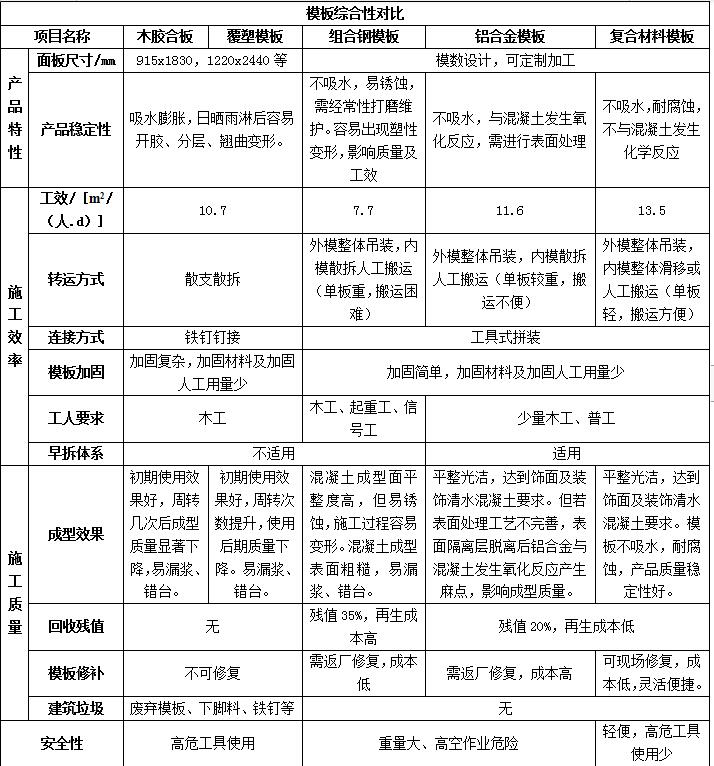

一、产品稳定性和混凝土成型质量:露天作业时模板需经受长时间的风吹日晒雨淋,要求模板能具备良好的耐候性。同时,混凝土是一种强碱性物质,故要求与之接触的模板具备一定的抗碱性能,确保模板产品性能和混凝土成型质量的稳定性。

(1)木胶合板和覆塑模板:吸水性强,遇水后容易出现开胶、分层、翘曲变形的现象,耐候性差。在雨季施工及南方多雨地区,若遇季节性大雨或暴雨管廊施工基坑易积水,模板经水泡后整体强度和产品质量显著下降,周转使用次数大幅下降。使用后期混凝土面易出现麻面,甚至部分模板粘嵌在混凝土上,成型质量大幅下降并影响拆模效率。

(2)组合钢模板:露天环境下特别在潮湿多雨地区易发生锈蚀现象。若想确保混凝土成型面质量每次使用后需打磨、保养,一般项目使用至多两到三次也必须进行一次打磨、保养。同时,钢模板在施工过程中受到撞击、冲击等易发生塑性变形,需经常性进行现场校正甚至返厂校正,影响施工效率及混凝土成型质量。

(3)铝合金模板:铝作为一种很活泼的金属,它能与酸作用置换出酸中的氢,也能与碱作用生成铝酸盐。金属铝在空气中很容易被氧化生成氧化铝(Al2O3)。氧化铝在空气和水中是稳定的,但在酸性和碱性环境下,就能与酸或碱反应。因此铝合金模板施工中,首先是铝被氧化,然后氧化铝(Al2O3)与混凝土中的强碱反生反应,Al2O3+2OH-=2AlO2-+H2O,即表面的氧化层被破坏。之后,金属铝遇水反应,置换出水中的氢气,并生成凝胶状氢氧化铝Al(OH)3,但氢氧化铝Al(OH)3在可溶解在碱性溶液中,Al(OH)3+OH-=AlO2-+2H2O。这样在碱性环境中,铝将不断与水反应,生成氢气,直到金属铝消耗殆尽为止。同时,在发生反应的过程中,还易造成混凝土表面出现气泡,拆模困难等问题,造成混凝土表面成型效果降低的现象,影响施工质量。所以铝合金模板在施工的过程中,必需采取一定的措施阻止其与混凝土发生化学反应。现有的处理方式为在铝合金模板表面喷粉、喷漆等将模板与外界环境隔绝,但表面处理工艺质量参差不齐,隔离层脱落后将影响混凝土的成型质量,导致混凝土面出现色差、麻面等。

(4)复合材料模板:PP(聚丙烯)塑料耐腐蚀,耐酸、耐碱,不与混凝土发生反应。吸水率低(为0.02%),产品水稳定性好。耐热性能好,高温加热后尺寸变化率-0.06%(横向)/-0.03%(纵向)。玻璃纤维有效提升了塑料的抗冲击性能(简支梁无缺口抗冲击强度35.1KJ/m2),(在使用过程中工人常以塑钢模板来称呼复合材料模板,正是体现除了复合材料模板良好的强度、刚度和承载力)。同时塑料模板具备一定的弹性,施工中不易发生塑性变形。且出现局部破损时可现场直接修补,方便快捷,不影响施工。

二、施工效率:(1)木胶合板/覆塑模板施工时通过铁钉与背后的次龙骨钉接形成整体,混凝土浇筑成型后散拆周转。模板整体强度低,侧墙及顶板模板次龙骨约间距15-20cm布置,主龙骨间距约60cm布置,加固材料用量较大,用工量多。

(2)组合钢模板(管廊项目多采用小钢模较多)采用销钉连接,模板重量约40-50kg/m2。施工时外墙外侧模板拼装后可整体吊装翻转至下一施工段,其余模板采用人工搬运(因模板自重较重,施工效率有所降低)。加固时主/次龙骨约间距600mm布置,若提升加固材料性能次龙骨间距可达700-800mm,主龙骨间距可达900-1200mm。但钢模板因自重大、受冲击后变形大不适宜用于顶板模板(顶板仍多采用木模板,顶板模板需配置三套),适用性受限。

(3)铝合金模板采用销钉销片连接,模板重量约25-27kg/m2。侧墙加固主龙骨间距约600mm(底部)-900mm(上部),设置斜撑校直,无需设置次龙骨。顶板模板间距1200mm布置独立支撑,无需设置主次龙骨,顶板模板早拆施工,侧墙与顶板模板都仅需配置一套。外墙外侧模板可整体吊装,内侧及顶板模板散拆周转,工人单次可周转一片标准模板。

(4)复合材料模板采用手柄连接,模板重量约15kg/m2。施工时侧墙主龙骨竖向间距600mm布置,上下设置两道横向校直龙骨,无需设置次龙骨。顶板次龙骨间距400mm布置,主龙骨间距900mm。混凝土浇筑后外墙外侧模板可整体吊装,内墙模板可散拆搬运或采用采用平移滑轮等整体搬运。

四.安全施工和文明施工:(1)木模板施工需现场锯切,模板使用铁钉钉接,施工现场存在较多的安全隐患,容易出现人员受伤的现象。且施工现场杂乱无章,模板使用后产生大量建筑垃圾,不利于环境保护及文明施工。(2)组合钢模板和铝合金模板自重较重,存在倾覆伤人的隐患。且施工现场噪声大,容易造成施工噪声污染,影响周围人员的生活起居和作业人员的身体健康。(3)复合材料组合式模板拼装后现场无垃圾,手柄连接不产生施工噪声,模板使用后可回收利用不产生环境污染,有利于安全文明施工。